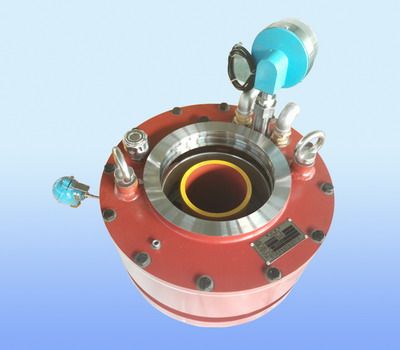

某电厂3号机组为北京北重汽轮电机有限公司生产的25MW背压机组,自2005年投入试运行以来,采取了上半推力瓦局部温度超标、多次停机检修、刮推力瓦接触面、增加进油量、调整推力瓦回油针阀开度、增加放油量等一系列措施,效果不明显。

经分析,认为企业产生这种社会现象的原因有:

(1)轴瓦壳体接合面上的定位销拧紧力不足;

(2)轴承球面与摇枕之间的紧力大,自定位性能差;

(3)推力垫与推力板接触不良,接触面小;

(4)轴承球面与摇枕定位销配合不良,限制了球座的自定位调整。

(5) 推力支承联合使用轴承底部作为支撑弹簧刚度分析不足或支撑杆高度重视不够。

根据以往的维修记录,排除了1或2个原因,决定在检修过程中对3、4或5个原因进行检查。检查中发现,瓦枕上的定位销靠近球座销孔侧壁,没有间隙,经磨削后销孔与定位销之间有2.0 mm 的间隙,保证了球座的自定位性能。其次,检查推力瓦的接触状况,工作瓦上半部接触点较重,接触点的轨迹由上至下逐渐减少。取下的工作瓦测量厚度不超过0.01 mm,垫片在板上检查,接触点均匀,接触面积大于75% 。然后对垫片和轴颈的升降值进行了检测,发现1号垫片轴颈前方升高0.52 mm/m,轴承中侧升高1.10 mm/m,两者不一致。找出原因后,调整推力组合轴承支撑杆的高度,使轴颈高度与轴承平面高度趋于一致,调整后支撑杆的高度增加2.0 mm,在调整关节轴承时,轴颈升高0.45 mm/m,轴承中部升高0.47 mm/m。大修后,推力瓦的最高温度仅为71 °C。